智能胶囊式纵向撕裂检测器DLH-ZX-SL-1F构造特点

- 发布时间:2021/3/8 13:55:30

- 浏览次数:1445

智能胶囊式纵向撕裂检测器DLH-ZX-SL-1F感知器构造采用胶体检测,它们通过控制箱输出停机信号(只有当异物刺穿胶带表面并触及到胶体且使胶体挤压变形时)才会输出撕裂停机信号。

主要技术指标

供电电源:电控箱AC220V 50Hz,感知器AC36V

输出触点数量: 一组常开、一组常闭

触点容量:AC380V 5A

防护等级:控制箱IP65

复位方式:手动按纽复位

输出控制信号延时范围:1∽10s可调

绝缘电阻:≥20MΩ

绝缘电压:AC1000V试验一分钟

皮带防撕裂防范措施

1、输煤车间要加强安全管理、设备管理,堵塞各项管理的漏洞,将204胶带机及现场所有落煤管内的导流板、衬板等易磨损、易脱落机件进行一次全面检查,对磨损到限的导流板、衬板进行及时更换,对不牢固的导流板、衬板应及时加固,避免类似事故的重复发生。(3月1日前完成)

2、输煤车间要制定出输煤设备易磨损、易脱落(如落煤管内全部导流板、衬板等)机件的定期检查维护制度,根据实际规定检查周期、落实各级人员职责,并建立检查记录、处理记录。(3月1日前完成)

3、加强输煤车间管理,进行定期的安全、技术培训,以本次事故为主题,举一反三,组织全车间班组开展针对性的安全讨论会,强化管理人员和全体员工的责任心和安全意识,确保安全。

4、在皮带机头部及尾部加装紧急停机事故按扭,保证值班员在发现异常时,能够及时停机。(3月20日前完成)

5、各车间要深刻吸取事故教训,加强内部管理,积极组织职工开展好危险点分析查找工作,深入查找安全隐患,制定防范措施,真正做到防患于未然。

工作原理及性能

ZL系列纵向撕裂监测装置由感知器和控制线路两部分组成。感知器是纵向撕裂的检测元件,当带式输送机输送带被异料穿透后,随着输送带运行带动异物使感知器受到挤压,或当溜槽出料口与输送带之间因物料堵塞而挤压布置在出料口的感知器时,感知器均能灵敏可靠的检测出输送带撕裂信号并输出开关量,发出停机信号。控制线路具有自锁和延时功能。

控制箱面板设有报警指示灯,当输送带发生撕裂时,控制电路接收感知器检测出的开关信号,发出报警和停机信号。

该装置具备以下特点:

(1)安装方便;

(2)控制线路设有延时继电器,以免发生错误动作。延时可调,延时范围为1~5s;

(3)检测元件感知器密封性较强,可在恶劣条件下使用;

(4)控制箱面板设有自校按钮,按下自校按钮时,可模拟现场故障,实现上述撕裂报警功能。

(5)感知器的开关采用导电像胶制成,耐腐蚀、防断裂、性能稳定。胶体采取密封措施,防护等级较。

安装与接线

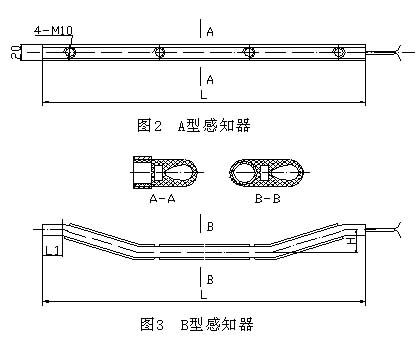

ZL系列纵向撕裂监测装置由控制箱和感知器组成,控制箱为户外型,外形尺寸见图1。一台控制箱可与4~6个感知器配套使用。感知器外形见图2、图3。

5.1 ZL—B型感知器(简称B型感知器)如图3示,此感知器呈槽形结构,适用于槽形带式输送机,安装在输送机承载输送带下面,主要监测因物料穿透输送带所致的撕裂事故,发出事故信号,从而达到防止或减少输送带撕裂。

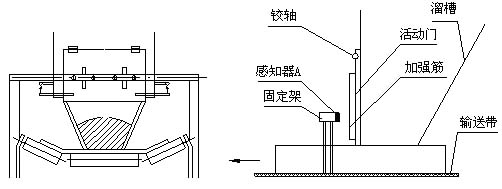

ZL—A型感知器(简称A型感知器)此种感知器呈长条形,外型如图2所示,可安装在平形托辊的带式输送机受料点,监测输送带的撕裂事故。亦可安装在溜槽底部出料口处,见图4。用于监测物料在输送过程中溜槽出料口与输送带之间物料堵塞事故,发出事故信号。此信号输送到控制系统可实现自动停机,从而避免和减少撕裂事故的发生。

注:A、B型感知器可共用1个控制箱。

5.3 感知器的安装

(1) A型感知器可安装在卸料溜槽出料口处时,见图4。在出料口上部自制简易铰接活动门(宽700×400×厚8mm),通过铰接固定在溜槽出料口上部。溜槽开口尺寸为(宽600×400mm),活动门度应不影响物料运输。在活动门外20~30mm处安装A型感知器,A型感知器固定在现场自制的机架上。当溜槽堵塞时,物料挤压活动门,触动感知器发出停机信号。

图4 A型感知器布置

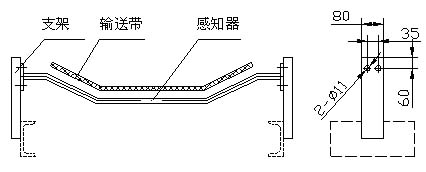

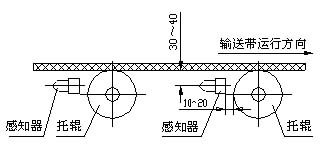

(2) B型感知器为槽型,应安装在带式输送机落料点缓冲托辊之间。见图5、6。

图5 B型感知器布置

图6 B型感知器的布置

5.4 控制箱安装与接线

(1)用户可根据图1所标注尺寸将控制箱固定在输送机附近墙壁上、机架上或接线箱内;

(2)控制箱和感知器安装完成后,将每个感知器的2个出线分别并联连接,接入控制箱内信号端。