单螺杆泵的性能与结构

时间:2016-08-31 阅读:805

一、主要性能参数

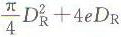

1.流量 单螺杆泵的流量决定其转子和定子的尺寸以及泵的转速。单螺杆泵每一个横截面内(图1和图2),定子孔的截面面积为 ;螺杆的截面面积为

;螺杆的截面面积为 。

。

.png)

图1 螺杆的几何形状

.png)

图2 泵套的几何形状

泵的过流面积为定子孔与螺杆截面面积之差,即为4eDR。

(1)螺杆每转一次的理论排液量Vth为过流面积与定子导程T的乘积,即:Vth=4eDRT (1)

(2)理论流量QVth为螺杆每一转的理论排液量与转速的乘积,即:

或

式中 e——螺杆截面圆心与轴线的偏心距,mm;

DR——螺杆圆形截面的直径,DR=2R,mm;

T——泵套内孔螺旋槽的导程,mm;

n——泵的转速(表1),r/min。

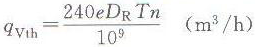

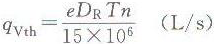

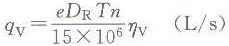

(3)实际流量qV 或

或

式中ηV——泵的容积效率,ηV=0.65~0.85,当排压力较低、螺杆截面直径DR较大时,取大值。

2.转速n 当按液体黏度确定单螺杆泵转速n时,可参见表1。

表1 单螺杆泵适用的转速范围和被送液体黏度

| 黏度/Pa•s | 适用的转速范围(r/min) | |

| 牛顿液体 | 非牛顿液体 | |

| 10-³~1 | 10-³~10 | 1500~800 |

| 1~10 | 10~100 | 800~300 |

| 10~700 | 100~1000 | 300~100 |

| >700 | >1000 | <100 |

单螺杆泵的转速,还可以根据被送液体在泵工作腔内的轴向流动速度vgm(亦称转子、定子间的相对平均滑动速度)来确定,特别来确定,特别是在输送含有固体颗粒物的液体,且可能对泵的转子或定子产生磨损时,必须以vgm值确定泵的转速,详见JB/T 8644-2007《单螺杆泵》附录A。

3.排出压力 单螺杆泵的排出压力取决于泵的排出管路系统的特性,泵的螺杆直径和转速不能改变泵的排出压力。单螺杆泵的排出压力为每个定子导程长度T能达到的压力与导程的乘积。一般每一个定子导程长度能达到的排出压力为0.3~0.6MPa。为了尽量减小泵的轴向尺寸,通常取泵能达到的排出压力p2为p2=0.6iT(MPa)

式中 iT——泵的定子导程数,也可称为泵的级数。

4.效率η 单螺杆泵工作时,其转子(螺杆)和定子(泵套)相接触,并存在相对滑移,因此,单螺杆泵的机械损失较大,泵的效率较低一般为η=50%~80%。每一转排液量较大的泵效率较高。

5.使用寿命 单螺杆泵的转子和定子的相对滑移,将引起转子和定子的磨损,主要是定子磨损,因此,单螺杆泵的使用寿命较低。一般要求:在输送清水或类似清水的液体时,定子的所以寿命不低于2000h。

6.流量调节 单螺杆泵可在保持排出压力不变的工况下,通过改变泵的转速调节流量,泵的流量与转速成正比,故在一定范围内可用作定量泵或计量泵。

二、结构 单螺杆泵有卧式和立式两种结构形式。

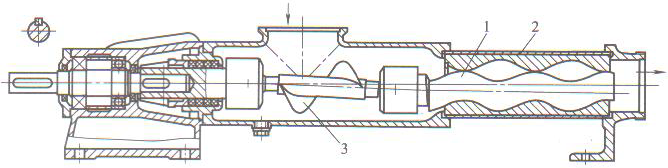

1.卧式单螺杆泵 卧式结构应用较多,其结构布局合理(图3),泵的吸液管口和吸入室在泵的轴封端,此时,泵轴封的密封压力为吸入压力,密封压力较低,可减少泄漏的可能性。当被输送液体的流动性较差时,可采用尺寸较大的矩形吸液口,并在吸入室内增设螺旋进料器(图4),用以将被送液体推入泵工作腔,帮助泵吸入液体。

图4 带进料器的单螺杆泵

1-定子;2-螺杆(转子);3-螺旋进料器

2.立式螺杆泵 立式结构多用于液下和潜水单螺杆泵。

(1)液下泵 浸没于液体中,电动机、减速机、轴承箱等泵驱动系统置于液面上方,其吸液管口和吸入室在螺杆的下端。泵工作时,吸液管口位于泵的zui下端,适于输送罐(池)底部的沉淀物,但派液室和排液管位于泵轴封端,轴封的密封压力为泵的排出压力,增加了密封难度(特别是泵的排出压力较高时)。液下泵浸入深度,一般为泵的自身长度。当排出压力为2.4MPa时,浸入深度为3~3.5m;当需要增加浸入深度时,需用长轴传动,浸入深度80m以内可用刚性轴转动,深度再增大(可达数百米)需用柔性轴传动。

(2)单螺杆潜液泵 泵体与电动机、万向联轴器均潜于被送液体中,电动机置于泵的下面,电动机与泵直联,泵转速与电动机转速相同,泵直接由螺杆靠万向联轴器端吸入液体,由螺杆上端向上排出液体,因此,潜液泵没有长轴,可节省钢材,也不需用轴封,更没有泄露问题,但需应用特殊的潜液电动机。

潜液泵的潜入深度取决于泵的排出压力(扬程),潜液泵不适于抽送沉淀物,一般多用于油田抽送黏性原油,下潜深度可达1000m。

(3)螺杆 一般为圆形截面的单头螺旋杆,定子孔为双头螺旋孔,称作1-2型(或1/2型)。另一种为2-3型(或2/3型),其螺杆截面为椭圆形的双头螺旋杆、定子孔为三头螺旋孔。2-3型的工作容积比1-2型增大45%,在相同的转速下流量增大45%,在相同的流量下可减小定子的磨损,提高使用寿命。目前应用较多的仍是1-2型螺杆和泵套。

螺杆材料为碳钢、合金钢和不锈钢,可用机械加工广告制造,大直径的螺杆采用空心结构。定子多为橡胶制成,常用的有:天然橡胶(用于输送污水、泥浆、有机涂料等);丁晴橡胶(用于输送油类、医药、食品、化妆品等);氟橡胶(用于输送烃、苯、烷溶剂等);氯磺化聚乙烯橡胶(用于输送酸、碱、油化纤浆液等)及聚氨酯橡胶等。

三、主要几何参数

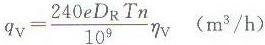

1.单螺杆泵螺杆的圆形截面直径DR、偏心距e、螺距t及电子螺旋孔截面尺寸和导程T(图1和图2)是根据需要的流量确定的。当已知被送液体及所需的流量后,根据被送液体的性质,选取适合的转速(参照表1);根据需要的流量和泵的容积效率确定每一转的设计排液量;按以下的关系确定DR、e、T值,代入式 (1)核算泵的每一转的设计排液量。

.png)

.png)

当每一转的排液量为0.016L~16L时e=3~30(大泵取大值),T=2t

2.单螺杆泵的螺杆和泵套的长度L根据需要达到的排出压力确定。螺杆和泵套的zui小长度应大于螺杆形成的两条密封线(即一个密封腔)所占据的轴向长度,以保证在任一瞬间至少有一条密封线将吸、排液口隔开。螺杆和泵套的zui小长度Lmin应为:Lmin=(1.2~1.5)T

螺杆和泵套的长度L为:L=iTT+(0.2~0.5)T

式中 iT——级数(定子导程数),iT=p2/0.6

四、性能换算 当单螺杆泵、双螺杆泵、三螺杆泵及五螺杆泵的试验转速、黏度与规定值的不同时,泵的流量和功率可按下式换算。

1.流量 .png)

式中 qv0——排出压力为0时的实测流量;

qvi——所测定的排出压力下的实测流量;

n——规定的转速;

ni——所测定的排出压力下的实测转速;

ν——规定的介质黏度,一般为75mm2/s;

νi——实测黏度,mm2/s;

k——换算指数,当νi≥ν时,k=0.25,当νi<ν时,k=0.5。

2.功率 .png)

式中 Pi——所测定排出压力下的实测功率值,kW;

P0——排出压力为0时的实测功率值,kW。