品牌

生产厂家厂商性质

北京市所在地

ZRS-2灼热丝试验机丨灼热丝试验机根据IEC60695、GB5169.10-11和GB4706.1标准中“灼热丝试验方法”的要求设计制造,适用于电工电子产品、家用电器及其材料进行着火危险试验,模拟灼热元件或过载电阻之类的热源或点火源在短时间所造成的热应力。本器采用镀锌板冷轧静电喷涂,采用全彩七寸触摸操作显示屏,试验轻松高效,操作方便、性能稳定,适用于各级质检部门和相关企业进行耐燃试验使用。

一、注意事项

1、本装置用户必须稳压电源,否则因电压波动过大会影响温度发生变化。

2、热电偶只作试验校准温度用,校好后,在电流表作好标记,以便下次试验用,待温度下降至常温后,此时应把热电偶从灼热丝中小心抽出来,然后开始做试验(热电偶是易损件,不在产品三包保修之列。

3、灼热丝不宜在高温下*工作,以免缩短灼热丝的使用寿命,每次使用后应及时将电流减少,并切断电源。

4、每次试验结束后,应在断电的情况下清洁燃烧室,并注意不要碰撞热电偶及灼热丝。

5、用户在试验完成后可以用排气扇排出燃烧时产生的废气,但试验过程中不要开启风扇,以免影响试验结果。

6、如果需要维修,特别是灼热丝的更换要注意拨动过的螺丝重新拧紧,否则因接触不良影响电流回路和产生接口高温。用户在更换零件后,应将所有螺丝上紧。

二、功能特点

1. 采用单片机微电脑+触摸屏控制、高精度的温度表独立式的电控系统,解决PLC系统数模实际转换精度达不到的同时,又提高抗*力。采用微电脑控制更精确。

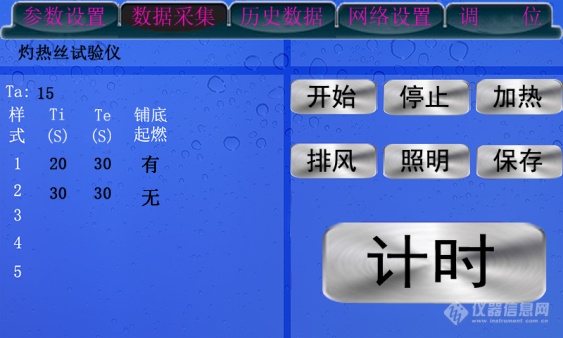

2. 开始、计时、排风、照明、加热均在触摸屏上实现;一组试验结束后设备自动跳出保存,仅需编辑保存名称即可;所有保存的数据均可在历史数据里查询

3. 七寸彩触摸屏

4. 智能化7mm限位调整

5. 夹具适应各种形状尺寸试样

6. X、Z方向自由移动,方便客户进行试样定位

7. 采用一键式操作,试验过程中一个按键完成整个试验过程,无需在复杂的按钮间切换

8. 试样小车采用全封闭结构,不会翻车

9. 配备火焰高度尺,方便观察火焰的高度

三、主要技术参数

1.工作电源:AC220V,50Hz,≤500W

2.灼热丝温度:500~1000℃±2℃连续可调

3.灼热时间: 0-999.9s±0.1s可调 (一般选择为30s)

4.起燃时间: 0-999.9s±0.1s,自动记录,手动暂停

5.熄灭时间: 0-999.9s±0.1s,自动记录,手动暂停

6.热 电 偶:Φ0.5mm进口铠装(K型)热电偶

7.灼 热 丝:Φ4 mm的镍铬丝

8.烫入深度:7mm±0.5mm

9.样品压力:1N±0.2N

10.试验速度:14mm/s 。

11.采用红线光电停止开关,使限位更加精准.

12.可控硅控制调温系统,使温度调节更准确。

13.时间、温度数字显示,观察记录方便

14.试验背景:黑背景,背景照度≤20Lux。

15.试验过程:试验程序自动控制,独立抽风

16.燃烧试验区容积::>0.5 立方,长*宽*高约900mm×590mm×1050mm,(可根据客户要求定做不锈钢机箱、0.75 立方或 1 立方 )

17.外型尺寸:宽1160mm×深600mm×高1310(含脚)mm

四、控制面板及触摸屏操作键说明

控制面板部分:

1.电源——电源的开启或关闭

2.电流——显示试验时的电流

3.温度——显示灼热丝头的温度(注意:960度是灼热丝试验的zui高温度)

4.电压调节——旋动调节电压大小,大小如标识左小右大

触摸屏部分:

1.灼热时间Ta——显示记录的灼热丝灼烧的时间

2.起燃时间Ti——显示记录的试样开始起火燃烧的时间

3.火焰熄灭时间Te —显示记录的火焰熄灭时间

4.铺底起燃——如果试验中使用了铺底层,按下选择选择铺底起燃里的有或无

5.电流调节——调节加温电流,调节电流时,速度要平缓

6.开始——按一下小车自动进到灼热丝位置

7.停止——小车返回原位

8.加热——按下后才有电流

9.排风——按下后排风扇启动排出燃烧箱内烟气

10.照明——燃烧箱内照明灯的开启和关闭

11.保存——按下保存当前试验结果

12.计时—— 记录火焰起燃时间和火焰熄灭时间

五、使用前的准备

1、本仪器放在具有通风设备的房间内(或设有专门通风罩的小型试验室中),或将仪器配套排烟管道连接后接出窗外,以便试验后废气及时排出。

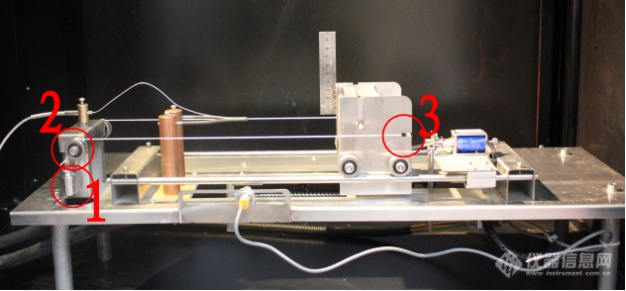

2、把两只配套砝码用线 (已系在砝码上)经支架板左端的两个滑轮(穿过对应的小孔)悬挂在支架板下方。如图所示:

1.砝码 2.滑轮 3.对应小孔

3、按标准要求制取和装夹试样,并关闭加热开关。

4、接近开关的调整

A 把固定接近开关的螺母松开,使其能左右移动;

B 按下“启动”按钮,小车自动前移,当试品接触到灼热丝头时,用手移动接近开关(注意:接近开关端面与小车距离要在4mm内才能感应到),让小车停止前行,并固定接近开关,然后按停止按键,使小车返回原位;

C 按下“加热”按钮,调整电流调节旋钮。根据试样要求,调整适当的电流值,同时看温度表是否达到测试要求所需的温度。

试品接触到灼热丝头时,限位电磁铁释放,试样受1N砝码拉力只可以向前移动7mm。

试验完毕时,将“加热”按钮弹出,然后将电流调节旋钮旋至小。

六、试验操作步骤

1、 接通燃烧箱电源开关。

将滴落盘放在灼热丝下方,然后松木板裹好娟纸放在滴落盘上。

2、将传感器插入灼热丝U头内弯处的小孔内。

3、 按动加热按钮接入电流,顺时针调节加热电源上的“电流调节”旋钮,一般灼热丝温度与电流的关系(参考值)大致如下:

550℃ 650℃ 750℃ 850℃ 960℃

60A 85A 100A 115A 130A

灼热丝可见发红温度约为650℃。将电流大致调定后,温度要经过一定的滞后时间(2分钟)才能达到稳定,可参照温度表的显示值再做微调。

注意:当温度调节稳定后,记住当前温度的电流,然后把传感器从U头上拔下。(由于传感器太细,在高温下很容易烧坏,所以温度调节好,必须把传感器拔下来,电流与温度是一一对应的,把经常做的几个温度对电流记住,下次做的时候直接调电流就可以了)

4、待温度稳定后,按下“启动”按钮,小车将前行。当试样与接近开关接触时,此时小车即停止前行,仪器自动进行计时 ,待预置灼热时间到后,样品架自动后退,试验中当试样有火焰时,按一下“计时”,火焰熄灭时再按一下“计时”,记录“起燃时间”“火焰熄灭时间”,结束试验。中途如果要停止试验,可按下“停止”按钮,此时样品架也会自动脱离灼热丝。在试验期间观察式样有无滴落物,滴落物有无把娟纸引燃,将结果填在铺地起燃与式样对应的位置,点击可选择。

5、依次做5个式样系统会跳出保存界面,如果没有做完5个式样,也可以点保存键,进入保存界面,输入要存的名字,然后点保存就可以了,相关数据可以在历史数据里查询。

ZRS-2灼热丝试验仪标准介绍

电工电子产品着火危险试验

第10部分:灼热丝/热丝基本试验方法

灼热丝装置和通用试验方法

1、范围

GB/T 5169的本部分规范了用灼热丝装置和通用试验程序模拟热源(如灼热元件或过载电阻)短期内产生热应力的效应,即通过模拟技术进行着火危险评定。

本部分描述的试验程序为一个通用试验程序,是以标准电热丝为起燃源的小规模试验。

本部分是应用于成品和固体电绝缘材料或其他固体可燃材料的一个通用试验程序。

IEC 60695-2-11、IEC 60695-2-12和IEC 60695-2-13分别描述了特定的试验程序。

本部分旨在供产品标委会根据IEC指南104:2010和ISO/IEC指南51:1999中规定的原则编写标准。

产品标委会的任务之一就是在编写自己的标准时,凡适用之处都要使用本系列标准。除非有关标准特别提及或列出,否则本部分的要求、试验方法或试验条件将不适用。

2、规范性引用文件

下列文件对于本文件的应用是*的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其版本(包括所有的修改单)适用于本文件。

ISO 4046-4:2002纸、纸板、纸浆及相关术语 词汇 第4部分:纸和纸板的等级和转化产品(Paper, board. pulps and related terms—Vocabulary—Part 4: Paper and board grades and converted products)

ISO 13943:2008 消防安全 词汇(Fire safety—Vocabulary)

IEC 60584-1 热电偶 第1部分:分度表(Thermocouples—Part 1:Reference tables)

IEC 60584-2 热电偶 第2部分:允差(Thermocouples—Part2:Tolerances)

IEC 60695-2-11 着火危险试验 第2-11部分:灼热丝/热丝基本试验方法 成品的灼热丝可燃性试验方法(GWEPT)[Fire hazard testing—Part2-11:Glowing / hot - wire based test methods—Glowwire flammability test method for end-products(GWEPT)]

IEC 60695-2-12 着火危险试验 第2-12部分:灼热丝/热丝基本试验方法 材料的灼热丝可燃性指数(GWFI)试验方法[ Fire hazard testing—Part2-12:Glowing/ hot- wire based test methods—Glowwire flammability index (GWFI) test method for materials]

IEC 60695-2-13 着火危险试验 第2-13部分:灼热丝/热丝基本试验方法 材料的灼热丝起燃温度(GWIT)试验方法[Fire hazard testing—Part2-13:Glowing/ hot-wire based test methods—Glowwire ignition temperature(GWIT)test method for materials]

IEC指南104:2010 安全出版物的编写及基础安全出版物和多专业共用安全出版物的应用导则(The preparation of safety publications and the use of basic safety publications and group safety publications)

ISO/IEC指南51:1999 安全方面 标准中涉及安全内容的导则(Safety aspects— Guidelines for their inclusion in standards)

3、术语和定义

ISO 13943:2008界定的以及下列术语和定义适用于本文件。为了便于使用,以下重复列出了ISO 13943:2008中的一些术语和定义。

3.1

燃烧性(形容词)combustible (adjective)

能够起燃和燃烧的。

[ISO 13943:2008,定义4.43]

3.2

无通风环境 draught- free environment

试验结果不受局部气流显著影响的空间环境。

注:定性示例,如:能使蜡烛火焰保持基本稳定的空间环境。定量示例,如:小规模着火试验中,有时的大的空气流速0.1m/s或0.2m/s。

[ISO 13943:2008,定义4.70]

3.3

着火危险 fire hazard

由着火引起的不期望的潜在性物质或条件。

[ISO 13943:2008,定义4.112]

3.4

着火试验 fire test

测定着火性能或将物品暴露于火灾影响范围内的试验。

注:着火试验的结果可用于量化试样着火的严重性或测定其耐火性或着火反应。

[ISO 13943:2008,定义4.132]

3.5

火焰(名词)flame (noun)

在气体介质中,急速、自发持续、次音速传播的燃烧,通常伴有发光现象。

[ISO 13943:2008,定义4.133]

3.6

可燃性 flammability

在规定的条件下,材料或产品伴有火焰燃烧的能力。

[ISO 13943:2008,定义4.151]

3.7

起燃 ignition

(不*使用)持续的燃烧。

<通常>燃烧的开始。

[ISO 13943:2008,定义4.187]

3.8

试验温度 test temperature

灼热丝被加热并以稳定状态接触试样时顶端位置的温度。

4、试验装置的描述

4.1 灼热丝

灼热丝是用外径为4.00mm±0.07mm(弯曲前)的镍/铬(>77%Ni/20±1%Cr)丝制成的。灼热丝环的尺寸如图1所示。

一个新的灼热丝在应用于试验之前应在至少120A的电流中退火至少10h。总的退火时间可以是累计的。为了避免损坏热电偶,退火期间不应安装热电偶。在退火的后,热电偶微孔的深度需要确认。

注1:在处于循环电流的起初几个小时里,没有经历过退火处理的新灼热丝的温度逐渐下降,一段时间之后温度达到平衡。

试验装置的设计应使灼热丝保持在一个水平面上,且使用过程中灼热丝应对试样施加0.95N±0.10N的力。当灼热丝或试样在水平方向相对移动时应保持此压力值。灼热丝的顶端进入并穿透试样的深度应限制在7.0mm±0.5mm内。

试验装置的设计应使从试样上落下的燃烧或灼热颗粒能够*地滴落在4.4中描述的铺底层上。

试验装置的两个典型示例如图3a)和图3b)所示。

注2:图3b)所示的装置对重的或形状不规则的试样进行试验时会很有用。

4.2 试验电路和连接

图2所示为一个灼热丝加热的简单电路,其没有反馈装置或电路维持温度。灼热丝试验装置的电源应为一个稳定的电压源(±2%rms)。试验电路应包含一个电流测量装置,指示真实有效值的大误差在1%以内。

由于涉及高电流,灼热丝的所有电连接需具备承载相应电流而不影响其性能发挥或电路长时期稳定的能力。因为灼热丝镶在连接点上,足够的接触面积(一般每个末端不小于60mm2)对于稳定的无损电流及试验本身很有必要。灼热丝与连接点之间应用螺丝拧紧,或采用钎焊或铜焊连接。

注:顶端温度加热至960℃需要的典型电流为120A~150A。

4.3 温度测量系统

灼热丝顶端的温度应使用带有符合1级标准(见IEC 60584-2)的矿物绝缘金属铠裝细丝热电偶测量。热电偶标称直径应为1.0mm。热电偶丝应适合在温度高达960℃的条件下连续运行(例如:镍铬和镍铝合金丝(K型),见IEC60584-1)。焊接点则应位于铠装套内并尽可能地靠近顶端。铠装套应由金属制成,确保能在温度至少为1050℃的条件下连续工作。

注:由镍基耐热合金制成的铠装套可以满足上述要求。

带有热电偶的灼热丝在图1及其细节图Z中有展示。

热电偶被安装在灼热丝顶端背后已钻好的小孔里,保持紧密贴合,如图1的细节图Z。为减少试验过程中污染的发生,小孔直径应是刚好能容纳热电偶插入的小值。应保持热电偶顶端和钻孔底部的热接触。注意确保热电偶能够随着灼热丝顶端因加热产生的尺寸变化而移动。

测量热电偶电压的仪器可由带有内置基准点的任何一种商用数字温度计构成。

可以使用其他的温度测量仪器,如有争议,则必须使用热电偶方法。

4.4 规定的铺底层

为了评定可能发生的燃烧蔓延(例如从试样上落下的燃烧或灼热颗粒引起的燃烧蔓延),在试样下边放置一块规定的铺底层。

除非另有规定,在一块木板(平滑且小厚度为10mm)的上表面紧裹一层包装绢纸,置于灼热丝施加到试样的作用点下方200mm±5mm处。如图3a)和图3b)所示。

包装绢纸(按ISO 4046-4:2002中4.215的规定)是一种柔软而强韧的轻质包装纸,单位面积质量为12g/m2~30g/m2。

4.5 试验箱

试验箱应在无通风环境下运行,其容积还应满足以下条件:

——试验期间氧气损耗不会明显影响试验结果;且

——试样可安装在距离试验箱各表面至少100mm处。

注1:容积至少为0.5m3的试验箱被认为足够大。

在试验位置上,试样受光(不算灼热丝的)不超过201x。该数据由照度计在试样的位置,面对试验箱后部测得。

注2:使用深色背景材料可有助于试样受光不超过201x。

每次试验之后,应将含有试样分解物的空气安全排出箱外。

4.6 计时装置

计时装置应有≤0.2s的分辨率。

5、试验装置的校验

5.1 灼热丝顶部的校验

每一系列试验之前,需通过测量和记录图1中的细节图Z所示的尺寸“A”来检查灼热丝顶部。当该测量值降低到初试验前读数的97.5%时,则应更换灼热丝。

每次试验完成后,如有必要,应清除灼热丝顶部上所有前次受试材料的残余物,例如使用钢丝刷清洁,然后检查灼热丝顶部是否有裂纹。如果不破坏灼热丝就无法清洁其顶部(例如,当灼热丝上有熔融玻璃纤维残留物时),则应更换灼热丝。

5.2 温度测量系统的校验

4.3规定的温度测量系统应用下述程序进行周期性校验:

可将一片纯度至少为99.8%,面积约2mm2和厚度约0.06mm的银箔放置在灼热丝顶部的上表面来完成灼热丝温度的单点校验。灼热丝的起始温度应设定为略低于银箔熔融点,并使其达到稳定。然后以低加热速率对灼热丝进行加热,以便能准确地观察到熔融点。当银箔开始熔化时,温度计应该显示960℃±10℃。确认程序完成后,应立即趁热清除灼热丝上的所有银残余物,以减少其熔成合金的可能性。如有争议,都应采用银箔校验法。

注:附录C提供了一个通过确定加热电流与灼热丝温度之间的关系来完成灼热丝温度测量系统单点校验的指南。为便于设定试验温度,在校验得出每个温度对应的电流后,立即绘制参考曲线。每次验证电流-温度曲线*性,都宜使用该参考曲线。当这个关系变化超过2%时,意味着装置的部分部件发生了变化。此时,宜对试验装置进行校验并重新校准。

6、状态调节

试验前,应将木板和包装绢纸在温度15℃~35℃、相对湿度45%~75%的大气环境下放置至少24h。

7、通用试验程序

7.1 试样的支撑

试样的安装或夹紧应使得:

a)支撑或固定装置造成的热损失是可忽略的(见图4);

b)表面的平面部分是垂直的;

c)灼热丝的顶端施加到表面平面部分的中心处。

每一系列试验之前,灼热丝的施加力应使用适当的方式检验。另外,还应检查小车在整个路径上是否均能自由移动。

7.2 灼热丝温度

注意事项:

为保护操作人员的安全,试验时应采取预防措施防止发生以下问题:

——爆炸、燃烧或火灾的风险;

——燃烧和电击的风险;

——烟和/或毒性产物的吸入;以及

——残余物毒性的风险。

加热灼热丝到的温度,该温度由校准过的温度测量系统测量。在灼热丝顶端接触到试样之前,应注意确保:

a)该温度在至少60s内的变化保持在5K以内。

b)灼热丝内的热电偶钻孔无污染物,且有合适的热电偶与灼热丝连接。合适的连接可通过轻轻推进热电偶至钻孔全部深度内来完成。

c)通过为试样和灼热丝之间提供至少5cm的距离或者用适当的屏蔽物,使试样在此期间不受热辐射的影响。以及

d)试验完成前,不再调整加热电流。

7.3 灼热丝的施加

灼热丝顶端被平稳地带至接触试样并维持30s±1s。合适的接近和撤离速度约为10mm/s~25mm/s。然而,在接触时,为避免冲击力超过1.05N,接近的速率应在接触时减至接近0。在材料熔融脱离灼热丝时,灼热丝不应与试样保持接触。施加时间到了之后,将灼热丝和试样慢慢分开,避免试样进一步受热,也避免受任何空气流动而影响试验的结果。灼热丝顶端进入并穿透试样的深度应限制在7mm±0.5mm以内。

注:按照IEC 60695-2-11、IEC 60695-2-12和IEC60695-2-13操作试验时,对起燃和有焰燃烧的观察导则参见附录B。

说明:

1——灼热丝;

2——热电偶;

3——螺栓。

灼热丝材料:镍/铬(>77%Ni/20±1%Cr)。

直径:4.0mm±0.07mm(弯曲前)。

尺寸A:(弯曲后)见5.1。

加工灼热丝时,注意避免在顶部出现细小裂纹。

注:退火是适用于防止顶部出现细小裂纹的工序。

图1 灼热丝和热电偶的位置

图2 试验电路

说明:

1——试样支架(见图4); 8——穿透度测量尺;

2——小车; 9——灼热丝;

3——拉紧绳; 10——试样低落颗粒开孔底板;

4——底板; 11——灼热丝安装螺栓;

5——砝码; 12——小阻力滚轮;

6——定位器; 13——规定的铺底层。

7——火焰高度测量尺;

a)试验装置——灼热丝静止,试样移动(示例)

图3 试验装置示例

说明:

1——试样支架(见图4); 8——穿透度测量尺;

2——高度调节螺栓; 9——灼热丝;

3——拉紧绳; 10——限位螺栓;

4——底板; 11——灼热丝安装螺栓;

5——砝码; 12——小阻力滚轮;

6——定位器; 13——规定的铺底层。

7——火焰高度测量尺;

b)试验装置——灼热丝移动,试样移动(示例)

图3 (续)

注1:本设计是为了保证热量损失小到可以忽略。

注2:这仅为一个示例,所以未标注公差或尺寸。

图4 试样支架[示例——见图3a)和3b)]