品牌

生产厂家厂商性质

北京市所在地

一、简介

LDQ-2型漏电起痕试验仪又称漏电起痕试验机装置,是按IEC60695、GB4207/IEC60112等标准要求设计制造的检测仪器。漏电起痕试验仪适用于固体绝缘材料在潮湿条件下相比漏电起痕指数和耐漏电起痕指数的测定,具有简便、准确、可靠、实用等特点。

本试验方法可测量在电压zui高达600V时固体电气绝缘材料在电场作用下表面暴露于含杂质的水时的相对耐电痕化性能. 当将电压施加到放在材料表面上规定的电极装置之间,且电解液以规定的时间间隔滴到两电极之间时,在此试验情况下可能产生电痕化。引起材料破坏所必需的液滴数随着施加电压的减小而增加,且在低于某一限值时,不发生电痕化。当材料在zui高试验电压下也未电痕时,可以有不同程度的腐蚀,且腐蚀深度能测出。某些材料能在试验时燃烧。

二、功能特点

1.可编程控制器触摸屏+PLC控制

2.电压、启动排液、切换、电流、停止、排风、照明均在触摸屏上实现,试验数据可存储在触摸屏内,试验结束自动跳出保存界面,填写保存名称即可保存数据,所有保存的数据均可在历史数据里查询。

3.电压大小、滴液时间、电流大小、滴液次数、设备门状态、大电流、实验结果实时显示

4.七寸全彩触摸屏

5.顶部配有*且防回流排风装置,试验结束后可排出燃烧所产生烟气

6.可选择测试电源范围

7.滴液次数、滴液时间均可设定

8.自动判断试验是否合格

9.电流过载保护

10.安全保护:自动提示门状态;且在门打开的状态时试验区没有电压。

11.提示峰值电流值

三、主要技术参数

1.电极材料 :试验电极 - 铂金,电极接杆 - 铜(铂金纯度达到标准要求99%)

2.电极尺寸 :( 2mm ± 0.1mm )×( 5mm ± 0.1mm )×( 40mm ± 5mm )

3.铂电极 12mm ,30°±2°斜面

4.电极距离:4.0mm ± 0.01mm ,夹角 60°±5°

5.电极压力:1.00N±0.01N

6.试液电阻:A液 0.1%NH4Cl,3.95±0.05Ωm;B液 1.98±0.05Ωm

7.滴液装置:试验时不需要调整,操作简单

8.液滴高度:35mm ± 5mm ( 可调节 )

9.液滴时间 :30s±0.01s(优于标准)(可预置调节 )50滴时间 24.5min±2min

10.液滴滴数 :1 ~ 9999( 可预置 )(可调节液滴大小,使44-55滴的容量为1cm3)

11.试验风速 :0.2m /s( 新标准 )

12.试验电压 :100V ~ 600V(25V 分度,可调节 )

13.电源压降 :1.0A ± 0.1A 时 8%

14.起痕判断 :0.50A ±10% , 2.00s±10%

15.施加电压在100~600V(48~60Hz)之间可调,短路电流在1.0±0.0001A(优于标准0.1A)时电压下降不超过10%;

16.排气孔:?100mm

17.空气环境:温度0~40℃ 相对湿度:≤80% 无明显振动及腐蚀性气体的场所

18.当试验回路中,短路电流大于0.5A时间维持2秒钟继电器动作,切断电流,指示试品不合格;

19.试验电源 :220V 0.6kVA 50-60Hz

20.外型尺寸:宽1160mm×深600mm×高1310(含脚)mm

21.燃烧试验区容积:>0.5立方,长*宽*高约900mm×590mm×1050mm, 背景黑色,背景照度≤20Lux

固体绝缘材料在潮湿条件下相比电痕化指数和耐电痕化

指数的测定方法

1、范围:

本试验方法可测量在电压zui高达600V时固体电气绝缘材料在电场作用下表面暴露于含杂质的水时的相对耐电痕化性能。

当将电压施加到放在材料表面上规定的电极装置之间,且电解液以规定的时间间隔滴到两电极之间时,在此试验情况下可能产生电痕化。引起材料破坏所必需的液滴数随着施加电压的减小而增加,且在低于某一限值时,不发生电痕化。

当材料在zui高试验电压下也未电痕时,可以有不同程度的腐蚀,且腐蚀深度能测出。某些材料能在试验时燃烧。

注1:用该方法得出的材料的耐电痕化等级可能与用其他耐电痕化试验方法,例如高电压下小电流放电的试验方法得出的结果有所不同,本试验方法能较好区别耐电痕化性能较差的材料。本方法不太适用于户外使用的材料,对于那些材料应采用IEC出版物60587中的试验方法:评定在严酷环境条件下使用的电气绝缘材料耐电痕化和蚀损的试验方法。

注2:在电气设备设计时,不能直接用该方法得到的试验结果来确定安全爬电距离。

2、定义:

2.1

电痕化 tracking

在电应力和电解杂质对材料表面的联合作用下,固体绝缘材料表面导电通路的逐步形成。

2.2

电蚀损 electrical erosion

由于放电作用而使绝缘材料耗损

2.3

相比电痕化指数 comparative tracking index(CTI)

材料经受50滴电解液而没有电痕化的以伏特为单位的大电压值。

注:各个试验电压值以及CTI值应能被25整除。

2.4

耐电痕化指数 proof tracking index(PTI)

材料经受50滴电解液而不出现电痕化的以伏特为单位的耐电压值。

3、试样:

使用具有平整表面的试样,其表面应使得在试验时液体不会从试样边缘流出。尺寸是不小于15mm×15mm的平整表面。试样厚度应大于或等于3mm,并在报告上注明。

注1:在特殊情况下,为得到平整的表面,可以进行研磨。然而,这应在试验报告中注明。

注2:在厚度小于3mm的试样上得到的CTI值相互间不能进行比较。例如,如果薄试样放在金属或玻璃的垫板上,则垫板能很快地散发热量并改变CTI值。因此,对厚度小于3mm的试样把两块或必要时把多块试样叠起来做实验。

注3:如果电极的方向对于材料某些结构影响显著的话,则应在报告上注明电极的方向。应采用测得的CTI为小的那个方向。

注4:宜在没有伤痕的面积内进行试验。如果不可能做到,则应将在伤痕面积内测得的结果与试样表面状态的叙述一起写入报告。

试样表面伤痕增加了试验结果的分散性。如果电痕化电流是沿着伤痕方向流过,则试样有可能在电痕化电压比电痕化电流横过伤痕时还要低的电压(或较少的液滴数)下出现破坏。

4、处理:

试样表面应清洁,没有灰尘、脏物、指印、油脂、油脱模剂或其他有可能影响试验结果的污染物。在清洁试样时应注意避免引起材料的溶胀、软化实质性擦伤或其他损伤。清洁和处理程序应在试验报告中说明。

5、试验设备:

5.1 电极

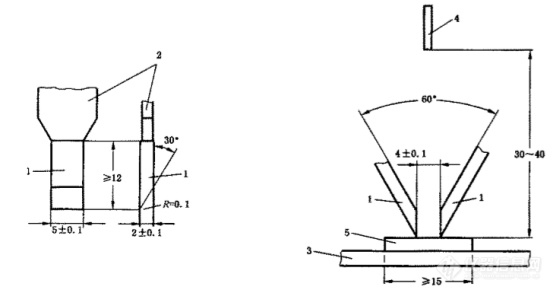

具有5mm×2mm矩形截面的两个铂金电极,电极一端边缘切成30°角的斜面(图1)。斜面的刃稍微磨圆。

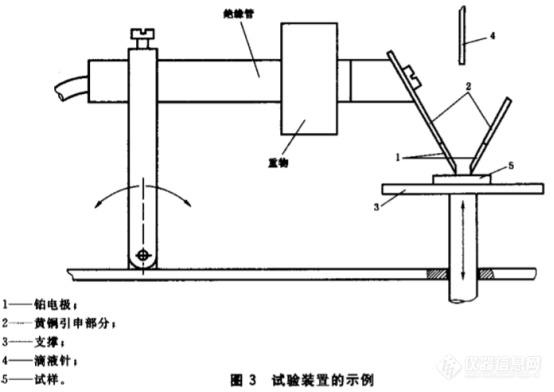

在试样的平坦水平表面上,两电极面垂直相对,电极之间的夹角为60°,电极间相距4.0mm±0.1mm(图2)。每个电极施加于试样表面的力应是10N±0.05N。电极安放在试样上的装置示于图3。

注:如果为了模拟实际情况使用铂金以外的其他金属电极,那么应在试验报告中说明所用的金属,所得到的结果不能称为CTI和PTI。

图1 电极 图2 电极装置

5.2 试验电路

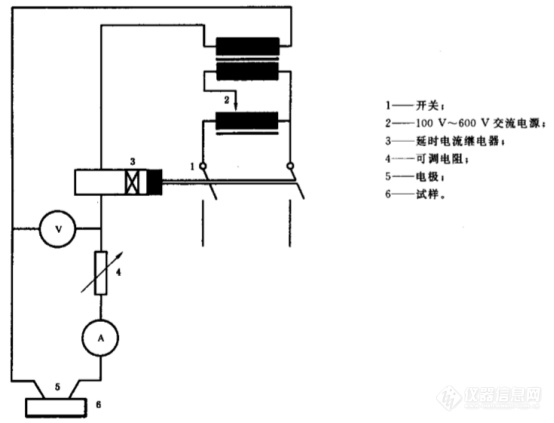

施加在电极上的电压是能在100V~600V之间变化的基本上是正弦波的电压,其频率48Hz~60Hz之间。电源功率应不小于0.5kVA,电路的原理图如图4所示。

图4 试验电路的示例

可变电阻器应能调节两电极间的短路电流到1.0A±0.1A,且在此电流下,在电压表上指示的电压下降值应不超过10%。

在试验电路中,过电流继电器应在0.5A或更大的电流持续2s时动作。

5.3 滴液装置

在两电极之间的试样表面应被所滴的试验溶液润湿,溶液滴落的时间间隔为30s±5s。液滴应从30mm~40mm的高度滴到两电极间试样表面的*。液滴大小应为(20+30)mm3。每次试验前,要擦净滴针或其他滴液管流出口,并让他流出足够的液滴以保证使用的是正确浓度的溶液。

注1:在各次试验之间留存在针头里的溶液,由于蒸发会使溶液的浓度增加。根据试验延迟时间的不同,让溶液先流出大约5滴~20滴,通常能去掉浓度太大的液体。

注2:为了确定液滴的大小,应该核对1cm3的液体流出的液滴数应在44滴到50滴之间,并定期检查液滴大小。

注3:可以采用外径0.9mm~1.1mm针尖直切的皮下注射针头来做滴液装置。

注4:在某些特定情况下,溶液滴落时间间隔偏差±5s太大,将影响试验结果,这时可改为偏差±1s。

5.4 试验溶液

溶液A:(0.1±0.002)%质量分数的氯化铵(NH4Cl)用蒸馏水或去离子水稀释,其溶液在23℃±1℃时的电阻率是395Ω·cm±5Ω·cm。

溶液B:(0.1±0.002)%质量分数的氯化铵(NH4Cl)和(0.5±0.002)%质量分数的烷基萘-磺酸钠盐用蒸馏水或去离子水稀释其溶液在23℃±1℃时的电阻率是170Ω·cm±5Ω·cm。

优先采用溶液A。

如果需要侵蚀性更强的污染物,则应使用溶液B。如用溶液B,则在CTI和PTI值后加一个字母“M”(例如CTI250M)。

如果采用了溶液A和溶液B以外的其他溶液,则应在试验报告中说明,其结果不能成为CT1或PTI。

注:电痕化随溶液电阻率的减小而加速,且也受试验溶液的化学性质所影响。

6、程序:

6.1 概述

应该将试样放在无通风地方并在23℃±5℃的环境温度下进行试验。电极的污染会影响试验结果。在每次试验前应清洗电极。

被测试样应放在金属或玻璃撑板上,试样的被试表面呈水平,使两个电极的刃按规定的力紧压在试样上。

应检查两电极之间的距离,保证电极和试样之间良好的接触。如果两电极的边缘已被腐蚀,则应重新磨尖。将电压调节成可被25整除的一个合适的值,调节电路的电阻使短路电流在给定的偏差内。然后使电解液滴落在被试表面直到形成电痕化而产生破坏或直到滴落50滴电解液为止。

如果在试样表面两电极间的一个导电通道中流过0.5A或更大的电流持续至少2s,于是过电流继电器动作;或继电器虽未动作而试样燃烧了,则认为试样已发生破坏。

注1:如果在同一试样上做多次试验,则应注意试验点之间要有足够的间隔,使试验点上飞溅出的污物不污染其他的被试表面。

注2:如果试样的撑板是金属的,则可将它接到试验电路里,可指示出试样腐蚀穿孔的情况。

注3:因试验可能产生有害或有毒的气体,因此,采取安全措施以排除或限制扩散这些气体。

6.2 CTI的测定

调节电压到一个预先选择好的值并进行50滴试验试样不发生破坏或在50滴以内直到出现破坏。接着在试样的其他试验点上施加更低或更高的电压做试验,一直到得出在五个不同点上对于50滴溶液不发生破坏的大电压值,这个大电压的数值就是CTI(例如CTI425)。它是表示将这个大电压值降低25V在另外的五个点上再进一步做试验,并在100滴溶液下试样没有发生破坏。有一些材料可能不会满足后面这个规定,对于这些材料要确定出试样在五个试验点都能经受住100滴或更多滴溶液的大电压值,并将这个电压数值附在CTI中表示出来,例如CTI425(375)。

注1:如果不知道材料的性能则起始电压可选取试验范围中间值,例如300V。如果试样经受住50滴液滴那么增加电压再做试验;如果不到50滴试样发生破坏,则降低电压再做试验。这电压的增减量应当是25V或25V的倍数。继续进行试验,直到获得五个试样经受住50滴的zui高电压值。

注2:对于多数材料,50滴的电压(在这个电压下试样经受住50滴而没有形成电痕化)可认为接近渐近值。比50滴电压低25V的试验是为了进一步证明这种情况。材料经受100滴而不发生电痕化的电压比50滴电压低得越多,这个电压离渐近线就越远。

注3:注意:更高的电压下和多于50滴液滴时,试样可能由于溶液和污染物积聚在试样表面的凹痕和小孔处而发生破坏(由过电流继电器的动作表明),而不是由于如2.1所述的导电通路所引起。此时必须重新做试验,如果得不到定义规定的结果,就在试验报告中加以说明。

6.3 耐电痕化试验

在材料规范标准或电工设备规范的标准中,或其他标准中如果只需要一个耐电痕化试验时,应按照6.1进行试验,但试验只在一个规定的电压下进行。规定数量的试样应经受住50滴而不发生破坏。

建议采用五个试样。在特殊情况下,可规定少一些试样。

优先采用的试验电压为:175V,250V,300V,375V或500V。建议耐电痕化指数缩写为PTI。

6.4 蚀损的测定

将没有发生电痕的试样应清除掉粘在其表面的碎屑或松散地附着在上面的分解物,然后将它放在深度规的平板上。用一个具有半球形端部其直径为1mm的探针来测量每个试样的大蚀损深度,准确到0.1mm。应在试验报告中注明五次测量的大值。

6.4.1 当按6.2试验时,应该在相应于CTI的电压下做过试验的五个试样上测量蚀损深度。

6.4.2 当按6.3试验时,应该在规定的电压下经受住50滴液滴的试样上测量蚀损深度。

7、漏电起痕试验仪报告:

试验报告应包括下述内容:

7.1 被试材料的确认。

7.2 漏电起痕试验仪试样厚度。

7.3 漏电起痕试验仪表面特性。

7.3.1 是否在试样的原始表面上进行试验。

7.3.2 被试表面是否研磨过。

7.3.3 被试表面是否涂过漆。

7.3.4 表面有无划痕。

7.4 条件处理与清洁程序。

7.5 如果不是用铂金电极,则应说明电极用的金属材料。

7.6 如果不是用A或B溶液,则注明污染液。

7.7 相比电痕化指数

7.7.1 CTI,例如“CTI400”,“CT1400M”或“CTI400(350)”。

7.7.2 蚀损深度,例如“CTI275-1.2”,“CTI275M-1.2”或“CTI275(200)-1.2”。

7.8 耐电痕化指数

7.8.1 试验在规定的电压下通过或破坏,例如“PTI75通过”或“PTI175M破坏”。

78.2 试验在规定的蚀损深度和电压下通过或破坏,例如“PTI250-0.8通过”或“PTI250M0.8破坏”。

7.9 由于试样燃烧,7.7,7.8两项内容无法报告时,应在报告中说明。